Grundlagen des Wendeplatten Drehens: Techniken und Prinzipien

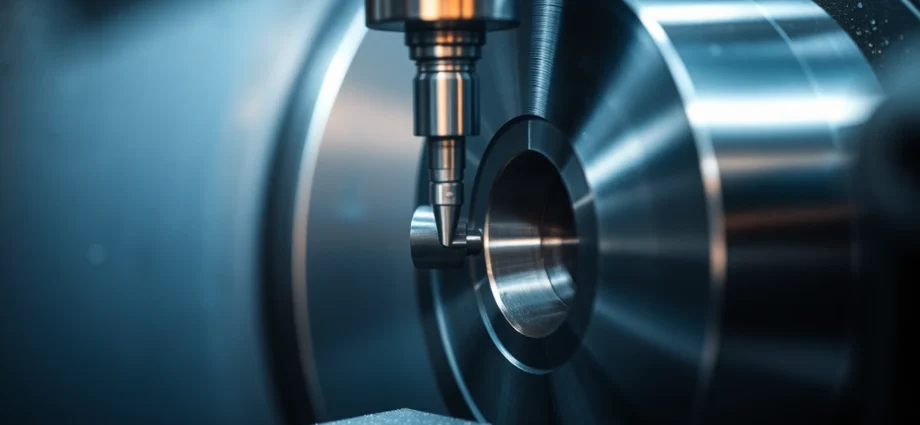

Das Wendeplatten drehen ist eine zentrale Fertigkeit in der metallverarbeitenden Industrie, die präzises Werkzeug, fundiertes Fachwissen und technische Kompetenz erfordert. Es handelt sich um einen spanabhebenden Fertigungsprozess, bei dem speziell konzipierte Wendeschneidplatten auf Drehmaschinen eingesetzt werden, um verschiedenste Werkstücke zu bearbeiten. Ziel ist es, eine hohe Oberflächenqualität, Maßgenauigkeit sowie eine effiziente Nutzung des Werkzeugs zu gewährleisten. Die technische Vielfalt und die Einsatzmöglichkeiten machen das Wendeplatten drehen zu einer vielseitigen Methode, die sowohl in der Einzel- als auch in der Serienfertigung Anwendung findet.

Um die Effizienz und Qualität beim Wendeplatten drehen zu maximieren, müssen mehrere technische Grundlagen verstanden werden. Dazu gehören die Eigenschaften der Wendeschneidplatten, die Wahl der richtigen Parameter sowie die Optimierung der Werkzeuggeometrie. Dabei spielt die richtige Auswahl der Schneidwerkzeuge eine entscheidende Rolle, insbesondere in Bezug auf Material, Beschichtung, Geometrie und Spanraumgestaltung. Neben den technischen Aspekten ist auch die Einhaltung der richtigen Schnittwerte, wie Drehzahl, Vorschub und Schnitttiefe, wesentlich für ein erfolgreiches Ergebnis.

Für weitere Informationen zur wendeplatten drehen können professionelle Werkzeugnutzer auf eine Vielzahl von Ressourcen und modernen Tools zurückgreifen, um ihre Fertigungsprozesse zu optimieren.

Was sind Wendeplatten und ihre Funktionen im Drehprozess?

Wendeplatten, auch als Wendeschneidplatten bezeichnet, sind modulare Schneidwerkzeuge, die speziell für das Drehen konzipiert wurden. Sie bestehen aus mehreren Schneiden, die es ermöglichen, die Schneidkante zu wechseln, ohne das gesamte Werkzeug zu ersetzen. Dieser modulare Charakter macht sie äußerst wirtschaftlich, da die Lebensdauer der einzelnen Schneiden maximiert wird und die Wartungskosten gering bleiben.

Die Hauptfunktion der Wendeplatten im Drehprozess besteht darin, Material abzutragen, um die gewünschten Maße und Oberflächenqualitäten zu erzielen. Ihre vielfältigen Geometrien, Beschichtungen und Grade ermöglichen den Einsatz bei verschiedensten Werkstoffen, von weichen Metallen wie Aluminium bis hin zu harten Stählen und Gussmaterialien. Durch die Wahl der richtigen Wendeplatte kann die Bearbeitungseffizienz gesteigert, Vibrationen minimiert und die Standzeit des Werkzeugs verlängert werden.

Typischerweise sind Wendeplatten quadratisch oder sechseckig geformt und mit einer speziellen Schneide versehen, die sich bei Verschleiß umdreht. Dies erhöht die Wirtschaftlichkeit erheblich, da der Nutzer nicht ständig neue Werkzeuge kaufen muss. Ihre Funktion lässt sich weiter differenzieren in spezifische Einsatzgebiete, etwa für die Feinbearbeitung, Grobbearbeitung oder spezielle Materialien, und sie sind integraler Bestandteil moderner CNC-Drehmaschinen.

Wesentliche Merkmale der Wendeplatten:

- Mehrfach verwendbare Schneidkante

- Verschiedene Geometrien je nach Anwendung (positive, neutrale, negative Geometrie)

- Beschichtungen gegen Verschleiß, Hitze und Korrosion

- Kompatibilität mit unterschiedlichen Spannsystemen

Durch die Kombination dieser Merkmale sind Wendeplatten ein unverzichtbares Werkzeug in der modernen Metallbearbeitung und ermöglichen präzises, schnelles und wirtschaftliches Arbeiten.

Wichtige Parameter für das Wendeplatten drehen

Das erfolgreiche Wendeplatten drehen hängt maßgeblich von der richtigen Auswahl und Justierung der Prozessparameter ab. Zu den zentralen Parametern zählen Drehzahl (n), Vorschub (f) und Schnittiefe (ap). Diese beeinflussen die Schneidleistung, die Werkzeugstandzeit, die Oberflächenqualität und die Wärmeentwicklung.

Drehzahl (n)

Die Drehzahl bestimmt die Rotationsgeschwindigkeit des Werkstücks und hängt von der Materialart sowie vom Durchmesser ab. Für weiche Materialien und kleinere Durchmesser sind höhere Drehzahlen geeignet, während für harte Materialien und größere Werkstücke niedrigere Werte sinnvoll sind, um eine Überhitzung und vorzeitigen Verschleiß zu vermeiden.

Beispiel: Für Aluminium kann die Drehzahl leicht im Bereich von 3000 bis 6000 U/min liegen, während bei Stahl eher 500 bis 2000 U/min üblich sind.

Vorschub (f)

Der Vorschub bestimmt die Materialmenge, die pro Umdrehung abgetragen wird. Eine zu hohe Vorschubrate kann zu Vibrationen und schlechter Oberflächenqualität führen, während ein zu niedriger Vorschub die Bearbeitungszeit unnötig verlängert.

Die Wahl des Vorschubs hängt stark vom Werkstoff, der Schneidkantenqualität und der gewünschten Oberflächenbeschaffenheit ab. Eine präzise Abstimmung durch die Erfahrung und technische Tabellen ist hier essenziell.

Schnittiefe (ap)

Die Schnittiefe beschreibt die Tiefe, bis zu der das Werkzeug in das Werkstück eindringt. Für eine effiziente Bearbeitung bei dauerhafter Werkzeugstandzeit empfiehlt sich eine moderate Schnittiefe, angepasst an die Leistung des Drehmoments der Maschine und die Verschleißfestigkeit der Wendeplatte.

Eine fehlerhafte Parametereinstellung kann zu Schadensfällen führen, z.B. Werkzeugbruch oder Werkstückverformung. Daher ist eine systematische Optimierung notwendig, um die besten Resultate zu erzielen.

Fazit

Eine datenbasierte Auswahl und Anpassung dieser Parameter gewährleistet nicht nur eine hohe Bearbeitungsgeschwindigkeit, sondern auch eine längere Lebensdauer des Wendeplattenwerkzeugs. Moderne CNC-Steuerungen unterstützen dabei mit integrierter Prozessüberwachung und -optimierung, was die Effizienz des Wendeplatten drehens deutlich steigert.

Verschiedene Arten von Wendeschneidplatten und ihre Anwendungen

Die Vielfalt an Wendeschneidplatten ist beeindruckend und erlaubt eine sehr spezifische Anpassung an die jeweiligen Bearbeitungsanforderungen. Die wichtigsten Arten lassen sich anhand ihrer Geometrie, Beschichtung und Materialzusammensetzung unterscheiden.

Nach Geometrie

- Positive Geometrie: Bietet eine hohe Schnittkraftübertragung und ist ideal für leichtgängige, ruhige Bearbeitungen bei weichen Werkstoffen und feinen Oberflächen.

- Neutrale Geometrie: Ausgewogenes Verhältnis zwischen Spanbildung und Stabilität, geeignet für Standardaufgaben und mittlere Vorschub- und Schnittwerte.

- Negative Geometrie: Bessere Stabilität und höhere Schnittkräfte, perfekt für harte Werkstoffe und schwerere Schnittbedingungen.

Beschichtungen

- Schichtfreie Wendeschneidplatten: Für Anwendungen mit niedrigen Temperaturbelastungen, bieten einen minimalen Schnittwiderstand.

- Titanbeschichtete: Sehr widerstandsfähig gegen hohe Temperaturen und Verschleiß, geeignet für Hochgeschwindigkeitsdrehprozesse.

- Keramik- und Carbid-Beschichtungen: Für extreme Beanspruchung bei sehr harten Materialien.

Anwendungsbereiche

- Allgemeine Drehbearbeitung: Für standardisierte Einsätze mit mittleren Schnittwerten.

- Feinbearbeitung: Für Oberflächen, bei denen höchste Oberflächenqualität gefordert ist.

- Schwer- und Extrembearbeitung: Für harte Werkstoffe oder große Schnitttiefen, bei denen robuste, widerstandsfähige Platten unerlässlich sind.

Die Wahl der passenden Wendeplatte basiert auf einer genauen Analyse der Werkstoffeigenschaften, der anstehenden Operationen und der gewünschten Oberflächenqualität. Viele Hersteller, wie Sandvik Coromant, bieten umfangreiche Sortimente, die diese Vielfalt abdecken, um für jede Herausforderung die optimale Lösung zu bieten.

Auswahl der richtigen Wendeplatten für Ihre Drehaufgaben

Die richtige Auswahl der Wendeplatten ist entscheidend für die Effizienz, Wirtschaftlichkeit und Qualität Ihrer Fertigung. Dabei ist es wichtig, die Werkstoffeigenschaften, die Bearbeitungsparameter sowie die Werkzeuggeometrie aufeinander abzustimmen.

Materialien und Beschichtungen für unterschiedliche Werkstoffe

Die Vielfalt an Werkstoffen in der Metallbearbeitung fordert flexible Lösungen. Für weiche Werkstoffe wie Aluminium sind unbeschichtete oder leicht beschichtete Platten geeignet, die einen geringeren Schnittwiderstand aufweisen. Für rostfreien Edelstahl oder hochlegierte Stähle sind Beschichtungen wie TiAlN oder CrN zu empfehlen, um Hitzeentwicklung und Verschleiß effektiv zu reduzieren.

Bei extrem harten oder abrasiven Materialien wie Guss oder Hartmetall sind Keramik- oder CBN-beschichtete Wendeschneidplatten die beste Wahl, um Standzeit und Schnittqualität zu optimieren.

Geometrie und Radius: Einfluss auf Schnittqualität

Die Geometrie der Schneidkante bestimmt die Spanbildung, die Schnittkräfte und die Oberflächenqualität erheblich. Ein kleiner Radius an der Spitze fördert eine feinere Oberflächenstruktur, erhöht aber die Gefahr von Chipproblemen bei zu hohen Schnittparametern. Ein größerer Radius verbessert die Spanabfuhr und erhöht die Werkzeugstabilität, was bei schweren Schnitten vorteilhaft ist.

Die Wahl des Radius hängt also von der jeweiligen Anwendung ab, wobei eine sorgfältige Abstimmung zu besseren Ergebnissen führt.

Tipps zur Auswahl basierend auf Schnitttiefe und Drehgeschwindigkeit

- Bei geringen Schnitttiefen empfiehlt es sich, Wendeplatten mit schmaler Geometrie zu verwenden, um die Schnittkräfte zu minimieren.

- Für hohe Schnittgeschwindigkeiten sind Platten mit harten Beschichtungen optimal, um thermischen Verschleiß zu verhindern.

- Bei schweren Schnitten oder bei Arbeiten an harten Werkstoffen sollte die Geometrie auf maximale Stabilität ausgelegt sein, z.B. mit negativem Schnittwinkel.

Eine detaillierte Beratung durch die Hersteller und die Nutzung von Datenblättern hilft, die optimale Kombination zu finden, um die Effizienz zu steigern und Kosten zu senken. Moderne CAD-/CAM-Systeme verfügen oft über integrierte Tools, welche die Auswahl von Wendeplatten anhand von Werkstückdaten automatisieren.

Schritte zum optimalen Wendeplatten drehen

Vorbereitung und Werkstückbefestigung

Vor Beginn der Bearbeitung ist die gründliche Vorbereitung essenziell. Das Werkstück muss sicher und exakt befestigt werden, um Vibrationen und Verschiebungen zu vermeiden. Das Einsatzsystem für die Wendeplatte sollte präzise auf die Spannvorrichtung abgestimmt sein. Die Verwendung von Spannringen, Spannzangen oder speziellen Halterungen sorgt für eine stabile Positionierung und verhindert eine ungleichmäßige Abnutzung.

Einstellung der Drehparameter

Nach der mechanischen Vorbereitung folgt die Feinjustierung der Drehparameter. Hierbei empfiehlt es sich, mit conservativen Werten zu starten und diese mittels Testläufen schrittweise an die optimalen Bedingungen anzupassen. Dabei sollte stets auf die Temperaturentwicklung, Verschleißerscheinungen und die Oberflächenqualität geachtet werden.

Pflege und Wechsel der Wendeschneidplatte

Eine regelmäßige Kontrolle der Schneidkante ist notwendig, um Verschleiß oder Beschädigungen frühzeitig zu erkennen. Das Wechseln der Wendeplatte sollte sauber und präzise erfolgen, wobei auf die korrekte Positionierung und das Anziehen der Befestigungselemente zu achten ist. Die Wahl der richtigen Wechselmethode hilft, die Standzeit zu maximieren und einen gleichbleibend hohen Qualitätsstandard zu gewährleisten.

Zusätzliche Tipps

- Führen Sie regelmäßig Wartungen an Ihrer Drehmaschine durch.

- Nutzen Sie bekannte Schnittdaten oder nutzen Sie datenbasierte Datenbanken und Software-Tools.

- Setzen Sie auf hochwertige Werkzeugspannelemente und Spannsysteme, die den Verschleiß minimieren.

Häufige Herausforderungen und Lösungen beim Wendeplatten drehen

Vermeidung von Vibrationen und Chipproblemen

Vibrationen sind eine der Hauptursachen für ungenaue Oberflächen und vorzeitigen Werkzeugverschleiß. Sie entstehen oft durch schlechte Werkstückbefestigung, ungeeignete Werkzeuggeometrie oder falsche Schnittwerte.

Zur Vermeidung empfiehlt es sich, auf stabile Spannsysteme zu setzen, Schneidkantengeometrien mit guten Spanbruchcharakteristika zu wählen und die Schnittparameter regelmäßig zu überprüfen und anzupassen. Der Einsatz von Spanbrechern auf der Wendeplatte kann ebenfalls helfen, das Spanproblem zu minimieren.

Beobachtung und Interpretation von Werkzeugverschleiß

Verschleißanzeichen bei Wendeplatten sind u.a. Absplitterungen, Risse oder eine Erhöhung des Zahnabstands. Frühes Erkennen ermöglicht rechtzeitiges Wechseln, um offenes Werkzeugbruchrisiko zu vermeiden.

Regelmäßige Inspektionen und das Führen eines Wartungsprotokolls helfen, Verschleißerscheinungen frühzeitig zu erkennen und die Lebensdauer des Werkzeugs optimal zu nutzen.

Fehlerbehebung bei unzureichender Schnittqualität

- Überprüfen Sie die Werkzeuggeometrie und stellen Sie sicher, dass sie auf das Material abgestimmt ist.

- Reduzieren Sie bei Bedarf die Schnittgeschwindigkeit oder den Vorschub, um die Oberfläche zu verbessern.

- Vergewissern Sie sich, dass die Spannvorrichtung keine Werkstückverformung verursacht.

Wenn diese Maßnahmen keinen Erfolg zeigen, sollte eine systematische Analyse der Prozessparameter erfolgen, um die Ursachen zu identifizieren und zu beheben.

Performance und Effizienz steigern

Optimale Drehparametereinstellungen für maximale Lebensdauer

Um die Standzeit der Wendeplatten zu maximieren, ist die Anwendung vordefinierter Datenbanken und Spezifikationen der Hersteller empfehlenswert. Die Optimierung erfolgt durch eine Balance zwischen Schnittgeschwindigkeit, Vorschub und Schnittiefe. Die Verwendung automatisierter Prozessüberwachungssysteme ermöglicht die Echtzeit-Datenanalyse und automatisches Einstellen der Parameter.

Modernes Equipment und Innovationen im Wendeplatten drehen

Neue Entwicklungen in Materialien, Beschichtungen und Werkzeuggeometrien tragen erheblich zur Effizienzsteigerung bei. Hochpräzise Spannsysteme, vibrationsdämpfende Halterungen und intelligente Steuerungssysteme reduzieren Ausschuss und erhöhen die Produktivität. Dazu gehören auch adaptive Kühlsysteme, die die Temperaturkontrolle verbessern.

Messung und Analyse der Resultate zur Verbesserung der Prozesse

Durch die Nutzung von modernen Messtechniken wie Lasermessungen, Oberflächenrauheitsmesstechnik und Verschleißanalyse lassen sich die Prozesse kontinuierlich verbessern. Die Daten liefern wertvolle Einblicke, um Schnittparameter, Werkzeuggeometrie und Materialauswahl zu optimieren, was zu längeren Standzeiten und besseren Oberflächen führt.

Abschließendes Fazit

Durch eine fundierte Auswahl der Werkzeuge, eine gezielte Parametereinstellung und den Einsatz moderner Technologien lässt sich beim Wendeplatten drehen eine deutlich höhere Effizienz und Qualität erzielen. Kontinuierliche Schulung, systematische Überwachung und technologische Innovationen sind die Schlüssel für nachhaltigen Erfolg in der modernen Zerspanung.

Comments are closed, but trackbacks and pingbacks are open.